文|奇偶派

近十年來,為了做到更輕、更薄、美觀、安全,手機拋棄了可拆卸電池的設計,轉而使用一體化的機身。無獨有偶,汽車廠商也在減重、增效的路上,選擇了同樣的道路——一體化壓鑄。

隨著汽車輕量化、電動化發展,一體化壓鑄技術開始受到造車新勢力、傳統車企新能源部門的青睞。在特斯拉“吃螃蟹”后,蔚來汽車、小鵬汽車、大眾、沃爾沃等汽車廠商也紛紛開啟一體化壓鑄技術研發和應用。

目前,采用一體化壓鑄技術制造的特斯拉Model Y、蔚來ET5已經上市,其輕量化的特點受到了市場不少好評。

截止7月,一體化壓鑄在汽車產業的滲透率僅為12%,但這一技術路線已經受到了許多車廠的青睞。市場普遍認為輕量化是未來的發展趨勢,一體化壓鑄工藝有望替代目前使用的沖壓焊接工藝。

本文從一體化壓鑄發展的原因講起,剖析了輕量化與一體化帶來的產業升級的方向與業內相關公司,以期全方位體現汽車一體化壓鑄行業發展狀況與機遇。

1、一體化壓鑄帶動新能源車輕量化

汽車輕量化是在滿足汽車使用要求、安全性和成本控制的條件下,將結構輕量化設計技術與多種輕量化材料、輕量化制造技術集成應用,實現產品減重。

隨著新能源汽車滲透率的快速提升,輕量化生產凸顯出三個主要優點:

輕量化可提升新能源汽車的續航里程。

“里程焦慮”是新能源車目前需要著重解決的問題,在電池能力提升逐漸達到極限的情況下,輕量化是解決該問題的另一手段。

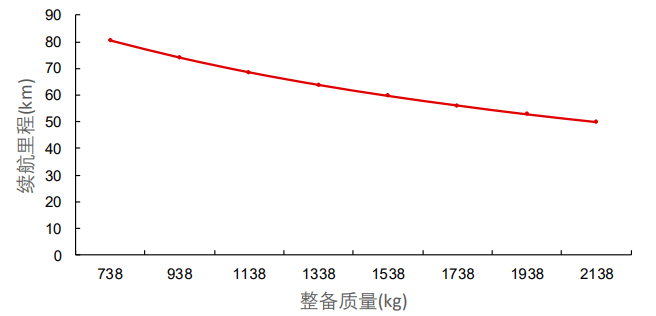

研究表明,電動汽車減重10%和15%可分別減少6.3%和9.5%的電能消耗。而根據比亞迪的研究,約有70%的能耗用在車身質量上,若整車質量減輕100 kg,每百公里電耗大約降低0.5到1千瓦時。

《新能源汽車續航里程影響因素分析》資料來源:王春生,長江證券研究所

輕量化,可以提高汽車性能,進而提升使用壽命。

一方面,減輕車重可以提高汽車行駛性能,有效降低剎車距離,在加速性、制動性、操穩性等方面均有不俗的提升。另一方面,減輕車重可以減少汽車輪胎和制動系統承受的壓力,延長使用壽命。根據中國產業信息網統計,純電動汽車每減重 100kg,續航里程可提高6%-11%的同時,日常損耗成本可降低20%。

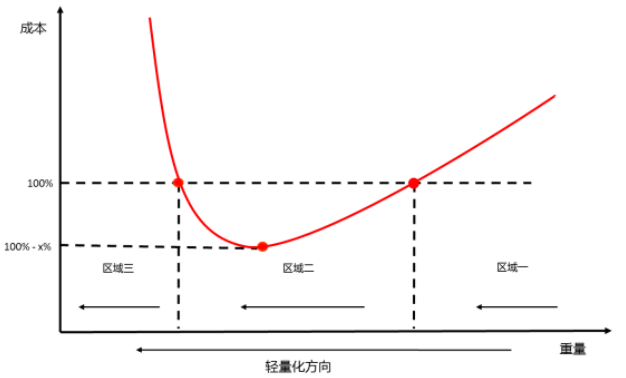

輕量化,還可以降低汽車制造成本。

特斯拉率先應用一體化壓鑄的后地板,制造成本相比原來下降了40%。主要是由于以下三個方面。

①降低生產成本:傳統生產至少需要數十套模具,此外還有生產線周邊的機器臂、傳輸線、各種夾具等,而一體化壓鑄可以將幾十個零部件合成一個,采用超大型壓鑄機一次壓鑄成型。

②降低土地成本:一臺大型壓鑄機占地面積僅100平方米,特斯拉采用大型壓鑄機后,工廠占地面積減少了30%。

③降低人工成本:國內主流的焊裝工廠需配套200-300名產線工人,而采用一體壓鑄后,能縮減到原來的十分之一。

根據DRIVEALUMINUM的研究,電動車采用全鋁制車身結構后,每輛車可最多因此節省3000 美元。

汽車重量和成本的函數關系 資料來源:搜狐汽車,長江證券研究所

汽車輕量化主要通過輕量化材料、輕量化設計和輕量化工藝三種途徑實現。

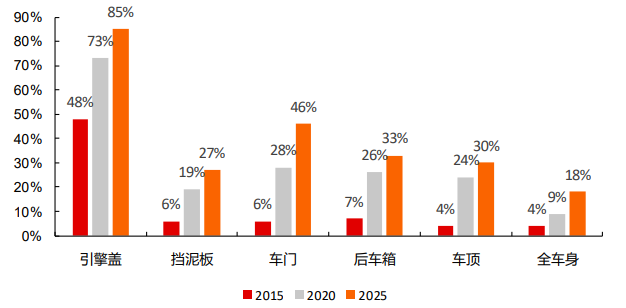

輕量化材料主要包括高強度鋼、鋁合金、鎂合金、碳纖維等,其中鋁合金材料由于可回收、易成型、性價比高等等特點成為目前最有應用前景的輕量化材料。

資料來源:Ducker Worldwide,長江證券研究所

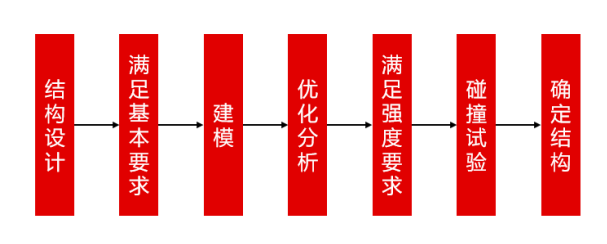

輕量化設計主要通過結構優化、尺寸優化等方式來達到汽車結構輕量化的目的。

首先利用三維軟件進行整車結構設計,優化新能源汽車整車結構,接著在保持新能源汽車性能不改變的前提下,盡量將結構設計小型化,以實現汽車輕量化。最終合理利用多種輕量化汽車材料組合,對比不同材料組合構成的部件強度,在各部件結構材料搭配中尋找到一個最佳選擇。

整車輕量化設計流程 資料來源:《新能源汽車輕量化設計探討》

而從輕量化工藝角度來看,汽車上常用的鋁合金分為鑄造鋁合金和變形鋁合金。隨著對強度和硬度的追求提升,其鑄造工藝也在持續改進,形成了多種工藝,也被使用在了不同的零部件上。

而一體化壓鑄將輕量化材料、設計、工藝有機結合,成為汽車輕量化的最大增量,有效降低了汽車生產成本,提高了生產效率。其較之傳統全鋁車身生產有著許多優勢:

高壓鑄造性能更好,且生產材料回收率高。

一體化壓鑄基礎工藝是高壓鑄造,可實現生產的少切削、無切削, 可避免沖壓生產的回彈情況,且廢料可以直接融化,材料的回收利用率較高。同時,相比傳統的鑄造技術,壓鑄生產的原輔料消耗、能源消耗都有所降低。

減少零部件數量,解決鋁合金連接技術要求高的問題,進一步實現減重。

采用鋁合金壓鑄件設計方案可實現高度模塊化集成設計,有效減少零部件數量、根據2020年特斯拉公布數據,采用了一體壓鑄后車底的Model Y相較Model 3后車底縮減79個零部件,焊點由700-800個減少到50個,車底重量降低30%。

精簡生產流程,提高生產效率。

一體化壓鑄將傳統“沖壓+焊接”模式的過程高度簡化,原本需要歷經兩個車間才能形成大型結構件,如今可直接在壓鑄車間一體成型,效率大幅度提升。

根據報道,以特斯拉二期生產線為例,制造時間由傳統工藝的1-2小時縮減至2-3分鐘,并且能夠在廠內直接供貨。并且未來特斯拉將省去更多零部件的組裝生產線,大幅精簡了生產流程,提高了效率。

2、一體化輕量化帶來哪些產業升級?

汽車大型零部件壓鑄一體化的發展,直接促進了免熱處理鋁合金與模具鋼等核心原材料、壓鑄部件的升級。

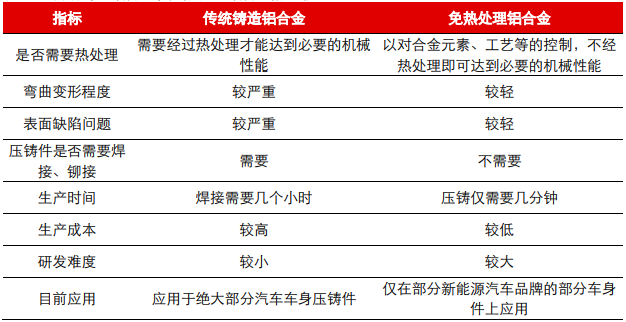

在傳統鑄造鋁合金的生產工藝中,必須經過熱處理步驟,使其達到車身結構件的要求。但熱處理也會引發鑄件彎曲變形和表面缺陷的問題,由此限制了傳統鑄造鋁合金在尺寸更大、形狀更復雜、彎曲程度更高的汽車結構件上的應用。

而壓鑄一體化工藝重點就在于零部件大型化、一體化,而傳統鑄造鋁合金的熱處理工藝受限于零部件小型化、分散化,在矛盾之下,催生出了成分和工藝創新的免熱處理壓鑄鋁合金。

免熱鋁合金通過對組成成分以及對整個生產流程精準的控制,實現了在不需要經過熱處理工藝下達到和傳統鑄造鋁合金相當甚至更優的機械性能,完美契合一體化壓鑄流程,讓大型汽車一體化壓鑄成為可能。

資料來源:長江證券研究所

除免熱處理合金外,模具鋼的重要性也伴隨著升級一體化壓鑄滲透率增加的過程中逐步提升。

作為有“工業之母”之稱的模具鋼,其質量直接影響著制造業加工工藝的質量、產品的精度以及生產成本。隨著一體化壓鑄推進導致的下游整體升級以及裝備技術的提升,對模具材料的質量以及規格的定制化需求更為突出。

目前,我國模具廠商的競爭格局處于“低端混戰,高端缺乏”的階段,大型一體壓鑄模具生產企業較少。這也導致我國高端產品對進口模具鋼的依賴仍然較大,每年的凈進口總量約10萬噸,其中精品模具鋼占據了國內模具鋼高端市場份額的60%。

但伴隨著一體化壓鑄滲透率的提升,國內企業也開始著手研究高端模具鋼,目前在中高端市場已有突破,預計未來有望完成國產化。

除一體化壓鑄外,新能源汽車輕量化的升級也在推動如底盤等部件的升級,純電動乘用車輕量化市場空間快速擴容。

新能源汽車車身和底盤的重量分別在420kg和380kg左右,合計占整車的重量超過40%。相對于車身減重,底盤減重技術更加成熟、成本更低。

根據上海有色網數據,對于汽車行駛而言,同等幅度簧下質量輕量化的效用是簧上質量輕量化的5-15倍,故底盤的輕量化升級是新能源汽車輕量化不可或缺的一部分。

大眾MQB底盤架構 資料來源:騰訊網,長江證券研究所

輕量化新能源底盤件產品包括鋁制副車架、控制臂以及電池盒等,單車價值約為6200-7400元。目前鋁制副車架滲透率不到20%、控制臂和轉向節滲透率不到40%。隨著底盤輕量化的持續推進,預計鋁制副車架滲透率未來有望達到80%,控制臂和轉向節滲透率達到100%。

3、一體化輕量化帶來的產業機會

與輕量化、一體化帶來的產業鏈升級方向相同,投資機會也主要集中于核心原材料與輕量化零部件環節。

其中,立中集團是成本與技術領先的免熱處理合金龍頭。

立中集團年報顯示,公司通過材料成分配比、工藝路線設計、性能指標設定、工藝過程保障等方面綜合調控,使得公司的免熱處理合金在抗拉強度、屈服強度和延伸率等方面表現出了良好且均衡的機械性能,在保持高強度和良好鑄造性能的基礎上,延伸率較傳統壓鑄材料提升了5倍以上,能夠更好的應用于高強、高韌、超大型一體化壓鑄零部件的生產。

公司的免熱處理合金相較于國外同類產品擁有性能、價格上的優勢。

立中集團,解決了國外產品因硅含量較低導致的流動性較差而造成的后續一體化壓鑄零部件報廢率較高的問題。同時,公司采用了獨特的低Mo變質技術,Mo 含量僅為國際同類變質含量的五分之一至七分之一,解決了一體化過程中的偏稀性問題,較國外同類材料價格可降低15%-20%,

公司還擁有廣泛且穩定的新能源汽車客戶市場基礎,目前直接為蔚來、理想、小鵬、威馬、華人運通及牛創等多家新能源車企提供服務,并完成了某國際頭部新能源車企的工廠認證,后續將開展具體的項目合作;同時公司的鑄造鋁合金材料也是蔚來、小鵬等造車新勢力的二級供應商。

在近期的反路演中,立中集團表示,在一體化壓鑄中,材料端的攻克難度最大,目前公司已經占據高端領域先發優勢,哪怕在未來有很多公司進入免熱合金行業,也需要花費大量的時間、人力、物力才能追趕。同時,立中集團還表示免熱合金產量會快速提升,2022年只有幾千噸產量,但預計明年可以生產10萬噸,幫助企業快速占領市場,實現盈利。

拓普集團,則布局了壓鑄部件業務,已具備了輕合金領域六大工藝能力,可完全覆蓋底盤部件及車身部件,提供一站式輕量化解決方案。

目前,拓普集團已量產的產品類型涵蓋底盤系統、動力總成結構件等。根據不同的工藝,產品壁厚設計范圍寬,成型后屈服強度能實現從100MPa到350MPa全覆蓋,延伸率從2%到12%全覆蓋。基于以上布局,拓普可為客戶提供定制化服務,針對客戶產品使用場景和性能要求,推薦最適合的輕量化工藝。

拓普已根據7200T壓鑄機進行產品研發。

2021年9月,拓普與力勁集團就汽車輕量化、大型汽車結構件一體化成型項目達成全新戰略合作協議,購置多套壓鑄設施。基于 7200T 真空鑄造設備,拓普將前沿的鑄造一次成型技術迅速地應用在了一體式后艙輕量化量產零件上,可實現 15%~20%的減重效果。

在近期的交流中,拓普相關人士表明,目前已擁有的新能源主機廠客戶高度認可公司多產品及技術能力。

公司開發、試制及驗證能力突出,單個試驗中,可集成不同類型產品,協同效應更強,相較那些分散的單一產品供應商優勢明顯。目前行業訂單在快速攀升,公司因布局早、技術足的原因,將在本輪需求飆升中充分受益。

4、寫在最后

目前,對于新能源主機廠商來說,“增程”無疑是最需要解決的問題。

在電池技術研究陷入瓶頸,短期內難以取得長足突破之時,轉換思維,“輕量化”或許也是一個不錯的方向。

在過去,或許全鋁車身受限于成本與技術未能廣泛推廣,但在特斯拉提出一體化壓鑄概念后,在減重的同時還完成了降本增效,成為了改變行業生態的重要創新,除特斯拉之外,蔚來、小鵬等許多車企也開始了一體化壓鑄的研發、使用。

目前,一體化壓鑄技術仍在更新迭代中,伴隨材料技術的突破與壓鑄機噸位的提升,一體化壓鑄技術將擴展到更多汽車部件上,造車新時代即將來臨。